关于新型精梳机传动控制系统设计的探讨

日期:2008-11-9 23:04:14 来源:中国自动化网

点击: 作者:

点击: 作者:

点击【 大 中 小 】放大字体.

0前言

国产新型精梳机经过多年的努力,在机电一体化水平。运行速度及制造精度上有了很大的进步,产品质量明显提高。目前,国产新型机精梳机最高速度已达350钳次/分,产品质量也达到了Uster97公报的25%水平,可以说我国精梳技术已经成熟,在国际国内市场上具备了一定的竞争力。

但是,在国产新型精梳机的开发研制上技术创新不足,低水平重复建设现象普遍,不利于今后的进一步发展。因此,国内精梳机生产厂家应走“横向联合,纵向发展”的道路,集中有限的资源和资金开友具有我国特色的精梳机。笔者结合国产新型精梳机生产实践存在的普通性问题,通过对新型精梳机的传动部分进行比较分析和研究,认为可采用变频技术和工业控制计算机改进新型精梳机的结构和传动方式,进一步提高国产精梳机的技术水平。本文就新型精梳机的传动部分的设计提出新的构想,以供参考。

1设计思想

1.1 新型精梳机传动部分的分析:

国产新型精梳机自FA25l型开始至目前的FA266型,它们的钳板和分离接合部分改进很大,但其传动系统变化不多:传动路线大同小异,主传动系统采用一个电机传动锡林、钳板、分离罗拉及并合牵伸围条成形,另一个小功率电机传动风机吸落棉。这种主传动系统设计随着对质量要求的提高存在很大的缺陷,具体表现在:

(1)主传动路线太长,结构复杂,另部件多,易产生故障,机物料消耗大。而且,因钳板的周期性运动导致整个系统的负荷呈周期性变化。虽然新机型部分传动采用同步带柔性传动以减少冲击,但没有从根本上解决整机运转不稳定的问题, 以及过长的传动路线也不利于进一步提高车速,制约着精梳机的高速化发展。

(2)在精梳机的并合牵伸部分,FA251型精梳机采用三上三下压力棒曲线牵伸,精梳条被动输送;FA261型精梳机采用三上五下曲线牵伸;牵伸部分向上倾斜45度;精梳条采用输送帘积极输送、以上两种牵伸型式精梳条都易产生意外牵伸且不利于高速。

1. 2 设计思路

针对目前新型精机机传动系统中存在的缺点,笔者通过对新型精梳机传动部分的优化设计可以避免上述缺点,使新型精梳机的速度更高、质量更好,将大大影响新型精梳机的研制和纺织厂生产。

具体设计思想如下:

以FA261型或FA266型精梳机为基础,利用其钳板和分离结合部件适应高速的特点,把并合牵伸系统和分离结合系统的传动分开、分别采用独立电机传动,其三上五下的牵伸型式较为先进,可以继续采用、但须把牵伸部位的位置抬高到比圈条部位高,并把原机上45°倾斜牵伸改为水平牵伸,因此牵伸部分和车头部位的机必须重新设计。同时,应用同步技术和工业计算机及变频调速技术,控制精梳条台面输出罗拉到牵伸喂棉罗拉间张力恒定,进一步采用新型高速并条机的成熟技术,把自调匀整和在线检测技术应用到精疏机上,彻底改善精梳条质量水平;实现并条机和精梳机合二为一的新型高效能精梳机。

2设计方案

本设计方案中的新型精梳机以FA261型精梳机为基础改进设计而来,由于笔者水平有限,没有把自调匀整系统和在线检测系统列入设计中、同时本方案也较为简略,现将工作原理介绍如下:

本设计方案中使用了一台工业控制计算机(1PC)、两台变频调速器(UFl、UF2)、五个编码器(UC1、UC2、UC3、UC4、UC5)及两个同步电机(H1、M2),其中四个编码器(UCl、UC2:、UC3、UC4)为增量编码器,一个(UC5)为测长编码器。编码器UCl检测主电机L11输出速度并通过计算机IPC调整UFl控制M1速度、保证精梳机按设定速度运行:编码器UC2检测精梳机台面精梳条输出这度并反馈到计算机IPC,IPC与根据编码器UC4检测的喂棉罗拉速度相运算后同设定张力牵伸参数比较并调整变频器UF2控制变速电机M2输出速度,UC3检测电机M2的输出速度并通过IFC输出稳速调节信号。编码器UC5测定棉条输出长度反馈到IPC、IPC根据满筒定长设定值控制M4自动换筒电机运行自动换简装置。

本方案的工艺、传动、电气设计见下面三张简图:

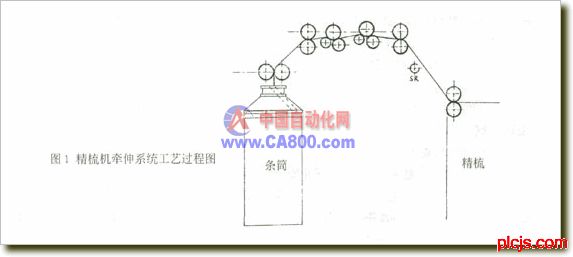

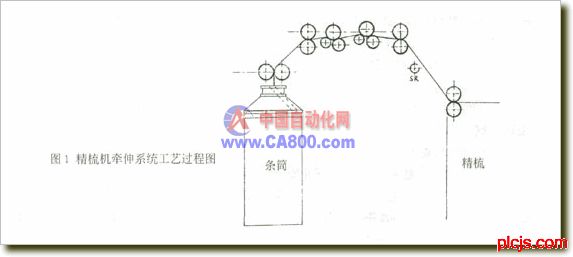

图(1)精梳机牵伸系统工艺过程图(见附图)。

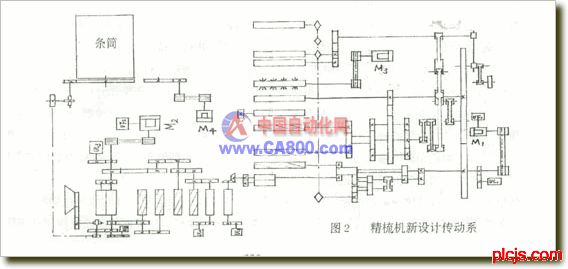

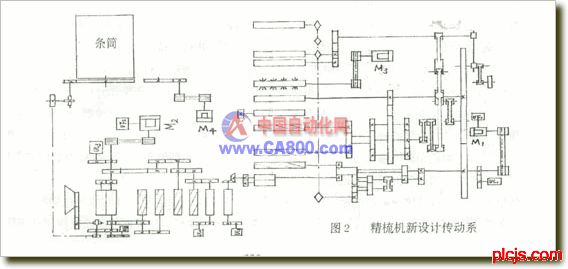

图(2)精梳机新设计传动系统简图(见附图)。

图(3)系统电气控制框图(见附图)。

本设计方案的优点主要表现在:

(1)由于并合牵伸系统采用单独传动,缩短了传动路线,简化了传动,提高了机器运转的平稳性,同时,锡林、钳板、分离罗拉的传动与牵伸传动分开后,有利于进一步提高速度,实现优质、高速、高产。

(2)抬高牵伸系统的位置,虽然拉长了车面精梳条的运动长度,但缩短了并合牵伸后的棉条运动长度,从质量角度上看本设计有利于提高精梳条质量。

(3)由于采用编码器、变频器、工业控制计算机等技术,极大地提高了整机的机电一体化水平,为今后安装自调匀整系统和在线检测系统提供了技术和物质准备,对于提高精梳机的综合效能有较大帮助。

3设计依据

3.1 新型精梳机质量水平分析

国产FA261型及FA266型等新型精梳机采用宽度为300mm的条卷和五下三上式双曲线牵伸,其精梳条条干和纤维平行伸直度均达到了很高水平,与经过并条后的熟条质量相比,在纤维结构状态上差异很小,在条干均匀度上差异较大,精梳条的条干CV%值较大而且不稳定,因此,要使精梳条质量达到熟条质量水平满足后道工序要求,必须提高精梳条条干水平、控制中短片段不匀。

目前,FA266型精梳机的条干CV%值正常水平为3.3%,其台面精梳条(指未经并合牵伸的精梳条)条干CV%值也达到4.3%;而我厂FA251A型和A201C型精梳机的条干CV%值正常为4.3%,在经过一道FA31l型并条机(无自匀)后条干CV%为2.9%,采用单并(无自匀)工艺成纱条于CV%(JCl4.5tex)为13.2%,达到Uster97公报25%水平,因此,通过上述分析可以看出新型精梳机的并合牵伸部分对条干的改善没有并条机的效果明显,但这并不是说五下三上的牵伸形式不如并条机,而是因精梳机的牵伸部分与分离接合部分连在一起的原故。所以,如果把新型精梳机的并合牵伸部分与分离接合部分分开采用独立传动,会使牵伸部分机械运动更加平稳,对条干的改善幅度更大,使精梳条的质量水平达到熟条水平,直接满足后道工序要求。

3.2 新传动系统设计的技术基础

随着电子技术和自动化技术的快速发展,纺织机械行业的自动化和机电一体化水平也得到进一步提高,清梳联、粗细联、细络联等技术的成熟和广泛应用及关键设备单机性能的提高使传统长流程纺纱系统逐渐被高效短流程的纺纱系统所取代。目前,由于计算机技术突飞猛进的发展,新的硬件技术和软件设计不断涌现,使工业控制计算机(IPC)的运算功能更加强大,响应速度更快、控制更加精确、可靠,成本不断下降,应用领域越来越广。在纺织机械行业,以IPC为核心的规模庞大、功能复杂的系统控制设备不断涌现,其性能的优越性得到了充分体现。

因此,在新型精梳机中引入IPC技术,实现两个单元间的线速度同步,技术上难度并不很大,在资金投入上不会太多,但对于精梳机质量水平的提高和产品升级有较大影响。所以,精梳机生产厂家应积极引入IPC技术,提高产品市场竞争力。目前,国产新型精梳机上广泛使用的是PLC控制系统和人机对话(touch screen)界面,如果采用IPC控制系统,在其前期软件设计和开发上投入较大,一旦进入大规模工业化生产后,成本会大幅下降,预计每台精梳机成本净增4万元左右,以4台新型精梳机配一台高速并条机为例,精梳机增加的成本16万元也仅相当于一台高档并条机(无自匀)的价格,但在纺纱流程上少一道并条工序,每吨纱生产成本可节约100元,一台新型精梳机年产量为238t(以每台精梳机单产35kg/台·时,全年按350个工作日,生产效率为90%,运转率为90%计算),则每台精梳机每年可节约生产成本2万元左右,4台精梳机全年可节约8万元,经济效益十分显著,对纺织厂节约用工降低成本有很大帮助。

plcjs.技.术_网

国产新型精梳机经过多年的努力,在机电一体化水平。运行速度及制造精度上有了很大的进步,产品质量明显提高。目前,国产新型机精梳机最高速度已达350钳次/分,产品质量也达到了Uster97公报的25%水平,可以说我国精梳技术已经成熟,在国际国内市场上具备了一定的竞争力。

P_L_C_技_术_网——可——编——程——控-制-器-技——术——门——户

但是,在国产新型精梳机的开发研制上技术创新不足,低水平重复建设现象普遍,不利于今后的进一步发展。因此,国内精梳机生产厂家应走“横向联合,纵向发展”的道路,集中有限的资源和资金开友具有我国特色的精梳机。笔者结合国产新型精梳机生产实践存在的普通性问题,通过对新型精梳机的传动部分进行比较分析和研究,认为可采用变频技术和工业控制计算机改进新型精梳机的结构和传动方式,进一步提高国产精梳机的技术水平。本文就新型精梳机的传动部分的设计提出新的构想,以供参考。

WWW_P※LCJS_CO※M-PLC-技-.术_网

1设计思想

WWW.PLCJS.COM——可编程控制器技术门户

1.1 新型精梳机传动部分的分析:

P.L.C.技.术.网——可编程控制器技术门户

国产新型精梳机自FA25l型开始至目前的FA266型,它们的钳板和分离接合部分改进很大,但其传动系统变化不多:传动路线大同小异,主传动系统采用一个电机传动锡林、钳板、分离罗拉及并合牵伸围条成形,另一个小功率电机传动风机吸落棉。这种主传动系统设计随着对质量要求的提高存在很大的缺陷,具体表现在:

WWW※PLCJS_COM-PL#C-技.术_网(可编※程控※制器技术门户)

(1)主传动路线太长,结构复杂,另部件多,易产生故障,机物料消耗大。而且,因钳板的周期性运动导致整个系统的负荷呈周期性变化。虽然新机型部分传动采用同步带柔性传动以减少冲击,但没有从根本上解决整机运转不稳定的问题, 以及过长的传动路线也不利于进一步提高车速,制约着精梳机的高速化发展。

plcjs.技.术_网

(2)在精梳机的并合牵伸部分,FA251型精梳机采用三上三下压力棒曲线牵伸,精梳条被动输送;FA261型精梳机采用三上五下曲线牵伸;牵伸部分向上倾斜45度;精梳条采用输送帘积极输送、以上两种牵伸型式精梳条都易产生意外牵伸且不利于高速。

WW.W_PLC※JS_C,OM-PL,C-技.术_网

1. 2 设计思路

P.L.C.技.术.网——可编程控制器技术门户

针对目前新型精机机传动系统中存在的缺点,笔者通过对新型精梳机传动部分的优化设计可以避免上述缺点,使新型精梳机的速度更高、质量更好,将大大影响新型精梳机的研制和纺织厂生产。

WWW_PLCJS※COM-PLC-技×术_网(可编程控※制器技术门户)

具体设计思想如下:

WWW_PLCJS_COM-PLC-技.术_网

以FA261型或FA266型精梳机为基础,利用其钳板和分离结合部件适应高速的特点,把并合牵伸系统和分离结合系统的传动分开、分别采用独立电机传动,其三上五下的牵伸型式较为先进,可以继续采用、但须把牵伸部位的位置抬高到比圈条部位高,并把原机上45°倾斜牵伸改为水平牵伸,因此牵伸部分和车头部位的机必须重新设计。同时,应用同步技术和工业计算机及变频调速技术,控制精梳条台面输出罗拉到牵伸喂棉罗拉间张力恒定,进一步采用新型高速并条机的成熟技术,把自调匀整和在线检测技术应用到精疏机上,彻底改善精梳条质量水平;实现并条机和精梳机合二为一的新型高效能精梳机。

WWcW_PLCJS_COM-PLC-技.术_网

2设计方案

P.L.C.技.术.网——可编程控制器技术门户

本设计方案中的新型精梳机以FA261型精梳机为基础改进设计而来,由于笔者水平有限,没有把自调匀整系统和在线检测系统列入设计中、同时本方案也较为简略,现将工作原理介绍如下:

WWW_PL※CJS_COM-PLC-技.术_网

本设计方案中使用了一台工业控制计算机(1PC)、两台变频调速器(UFl、UF2)、五个编码器(UC1、UC2、UC3、UC4、UC5)及两个同步电机(H1、M2),其中四个编码器(UCl、UC2:、UC3、UC4)为增量编码器,一个(UC5)为测长编码器。编码器UCl检测主电机L11输出速度并通过计算机IPC调整UFl控制M1速度、保证精梳机按设定速度运行:编码器UC2检测精梳机台面精梳条输出这度并反馈到计算机IPC,IPC与根据编码器UC4检测的喂棉罗拉速度相运算后同设定张力牵伸参数比较并调整变频器UF2控制变速电机M2输出速度,UC3检测电机M2的输出速度并通过IFC输出稳速调节信号。编码器UC5测定棉条输出长度反馈到IPC、IPC根据满筒定长设定值控制M4自动换筒电机运行自动换简装置。

WWW_PLC※JS_COM-PLC-技.术_网(可编程控※制器技术门户)

本方案的工艺、传动、电气设计见下面三张简图:

WWW_PLCJS※COM-PLC-技×术_网(可编程控※制器技术门户)

WWW_P※LCJS_COM-PLC-)技.术_网

图(1)精梳机牵伸系统工艺过程图(见附图)。

WWW_PLCJS※COM-PLC-技.术_网(可※编程控※制器技术门户)

WWW_PLC※JS_COM-PLC-技.术_网(可编程控※制器技术门户)

图(2)精梳机新设计传动系统简图(见附图)。

WWW_PLCJ-S_COM-PLC-技.术_网(可-编程控-制器技术-门户)

WWW.PLCJS.COM——可编程控制器技术门户

图(3)系统电气控制框图(见附图)。

P.L.C.技.术.网——可编程控制器技术门户

本设计方案的优点主要表现在:

WWW_PLCJS※COM-PLC-技×术_网(可编程控※制器技术门户)

(1)由于并合牵伸系统采用单独传动,缩短了传动路线,简化了传动,提高了机器运转的平稳性,同时,锡林、钳板、分离罗拉的传动与牵伸传动分开后,有利于进一步提高速度,实现优质、高速、高产。

WWW_P※LCJS_CO※M-PLC-技-.术_网

(2)抬高牵伸系统的位置,虽然拉长了车面精梳条的运动长度,但缩短了并合牵伸后的棉条运动长度,从质量角度上看本设计有利于提高精梳条质量。

——可——编——程——控-制-器-技——术——门——户

(3)由于采用编码器、变频器、工业控制计算机等技术,极大地提高了整机的机电一体化水平,为今后安装自调匀整系统和在线检测系统提供了技术和物质准备,对于提高精梳机的综合效能有较大帮助。

plcjs.技.术_网

3设计依据

WWW_PLCJS@_COM%-PLC-技.术_网

3.1 新型精梳机质量水平分析

P.L.C.技.术.网——可编程控制器技术门户

国产FA261型及FA266型等新型精梳机采用宽度为300mm的条卷和五下三上式双曲线牵伸,其精梳条条干和纤维平行伸直度均达到了很高水平,与经过并条后的熟条质量相比,在纤维结构状态上差异很小,在条干均匀度上差异较大,精梳条的条干CV%值较大而且不稳定,因此,要使精梳条质量达到熟条质量水平满足后道工序要求,必须提高精梳条条干水平、控制中短片段不匀。

WWcW_PLCJS_COM-PLC-技.术_网

目前,FA266型精梳机的条干CV%值正常水平为3.3%,其台面精梳条(指未经并合牵伸的精梳条)条干CV%值也达到4.3%;而我厂FA251A型和A201C型精梳机的条干CV%值正常为4.3%,在经过一道FA31l型并条机(无自匀)后条干CV%为2.9%,采用单并(无自匀)工艺成纱条于CV%(JCl4.5tex)为13.2%,达到Uster97公报25%水平,因此,通过上述分析可以看出新型精梳机的并合牵伸部分对条干的改善没有并条机的效果明显,但这并不是说五下三上的牵伸形式不如并条机,而是因精梳机的牵伸部分与分离接合部分连在一起的原故。所以,如果把新型精梳机的并合牵伸部分与分离接合部分分开采用独立传动,会使牵伸部分机械运动更加平稳,对条干的改善幅度更大,使精梳条的质量水平达到熟条水平,直接满足后道工序要求。

WWW_PLCJS@_COM%-PLC-技.术_网

3.2 新传动系统设计的技术基础

W1WW_P4LCJS_COM-PLC-技.术_网

随着电子技术和自动化技术的快速发展,纺织机械行业的自动化和机电一体化水平也得到进一步提高,清梳联、粗细联、细络联等技术的成熟和广泛应用及关键设备单机性能的提高使传统长流程纺纱系统逐渐被高效短流程的纺纱系统所取代。目前,由于计算机技术突飞猛进的发展,新的硬件技术和软件设计不断涌现,使工业控制计算机(IPC)的运算功能更加强大,响应速度更快、控制更加精确、可靠,成本不断下降,应用领域越来越广。在纺织机械行业,以IPC为核心的规模庞大、功能复杂的系统控制设备不断涌现,其性能的优越性得到了充分体现。

WWW_PLCJ-S_COM-PLC-技.术_网(可-编程控-制器技术-门户)

因此,在新型精梳机中引入IPC技术,实现两个单元间的线速度同步,技术上难度并不很大,在资金投入上不会太多,但对于精梳机质量水平的提高和产品升级有较大影响。所以,精梳机生产厂家应积极引入IPC技术,提高产品市场竞争力。目前,国产新型精梳机上广泛使用的是PLC控制系统和人机对话(touch screen)界面,如果采用IPC控制系统,在其前期软件设计和开发上投入较大,一旦进入大规模工业化生产后,成本会大幅下降,预计每台精梳机成本净增4万元左右,以4台新型精梳机配一台高速并条机为例,精梳机增加的成本16万元也仅相当于一台高档并条机(无自匀)的价格,但在纺纱流程上少一道并条工序,每吨纱生产成本可节约100元,一台新型精梳机年产量为238t(以每台精梳机单产35kg/台·时,全年按350个工作日,生产效率为90%,运转率为90%计算),则每台精梳机每年可节约生产成本2万元左右,4台精梳机全年可节约8万元,经济效益十分显著,对纺织厂节约用工降低成本有很大帮助。

本新闻共2页,当前在第1页1 2

WWW_PLCJS_COM-PLC-技.术_网

上一篇: 精密立式加工中心的设计和应用下一篇: 没有了

评论内容

载入中...

载入中...

P

L

C

技

术

网

|

可

编

程

控

制

器

技

术

门

户

|

十

万

P

L

C

工

程

师

的

共

同

选

择

!

L

C

技

术

网

|

可

编

程

控

制

器

技

术

门

户

|

十

万

P

L

C

工

程

师

的

共

同

选

择

!

·最新招聘信息

·最新求职信息

·推荐产品

·推荐厂商

·栏目热门排行

·站内热门排行