运用状态编程思想解决顺控问题的方法步骤(自动台车控制举例)

日期:2007-4-15 16:21:54 来源:PLC之家

点击: 作者:未知

点击: 作者:未知

点击【 大 中 小 】放大字体.

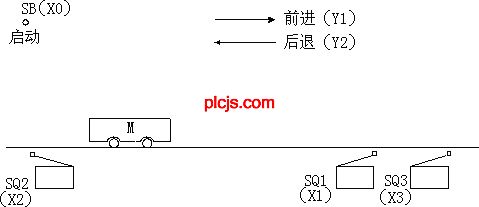

为了说明状态编程思想,我们先看一个实例:某自动台车在启动前位于导轨的中部,如图 6所示。某一个工作周期的控制工艺要求如下:

a 按下启动按钮SB,台车电机M正转,台车前进,碰到限位开关SQ1后,台车电机反转,台车后退。

b 台车后退碰到限位开关SQ2后,台车电机M停转,台车停车,停5s,第二次前进,碰到限位开关SQ3,再次后退。

c 当后退再次碰到限位开关SQ2时,台车停止。

图 4-46自动台车示意图

为设计本控制系统的梯形图,先安排输入、输出口及机内器件。台车由电机 M驱动,正转(前进)由PLC的输出点Y1控制,反转(后退)由Y2控制。为了解决延时5s,选用定时器T0。将起动按钮SB及限位开关SQ1、SQ2、SQ3分别接于X0、X1、X2、X3。

下面我们以台车往返控制为例,说明运用状态编程思想设计状态转移图( SFC)的方法和步骤。

1、将整个过程按任务要求分解,其中的每个工序均对应一个状态,并分配状态元件如下。

|

a 初始状态 S0 |

|

d 延时5s S22 |

|

b 前进 S20 |

|

e 再前进 S23 |

|

c 后退 S21 |

|

f 再后退 S24 |

注意:虽然 S20与S23,S21与S24,功能相同,但它们是状态转移图中的不同工序,也就是不同状态,故编号也不同。

2、弄清每个状态的功能、作用。

S0 PLC上电作好工作准备

S20 前进(输出Y1,驱动电动机M正转)

S21 后退(输出Y2,驱动电动机M反转)

S22 延时5s(定时器T0,设定为5s,延时到T0动作)

S23 同S20

S24 同S21

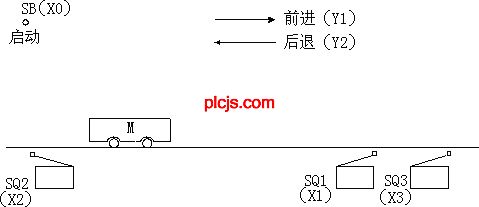

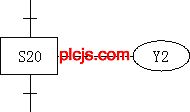

各状态的功能是通过 PLC驱动其各种负载来完成的。负载可由状态元件直接驱动,也可由其他软元件触点的逻辑组合驱动,如图5-5。

|

|

|

|

(a)直接驱动 |

|

(b)软元件组合驱动 |

图 6 负载的驱动

3、找出每个状态的转移条件 。即在什么条件将下个状态“激活”。状态转移图就是状态和状态转移条件及转移方向构成的流程图,弄清转移条件当然是必要的。

经分析可知,本例中各状态的转移条件如下。

S20 转移条件 SB

S21 转移条件 SQ1

S22 转移条件 SQ2

S23 转移条件 T0

S24 转移条件 SQ3

状态的转移条件可以是单一的,也可以有多个元件的串、并联组合。如图 7所示。

|

|

|

|

(a)单一条件 |

|

(b)状态的转移条件 |

图 7 状态的转移条件

经过以上三步,可得到台车往返控制的顺序状态转移图如图 8所示。

图 8 台车自动往返系统状态转移流程图

上一篇: 恒压供水系统设计下一篇: PLC实现人行横道交通灯控制举例

评论内容

载入中...

载入中...

P

L

C

技

术

网

|

可

编

程

控

制

器

技

术

门

户

|

十

万

P

L

C

工

程

师

的

共

同

选

择

!

L

C

技

术

网

|

可

编

程

控

制

器

技

术

门

户

|

十

万

P

L

C

工

程

师

的

共

同

选

择

!

·最新招聘信息

·最新求职信息

·推荐产品

·推荐厂商

·栏目热门排行

·站内热门排行