FA319并条机自调匀整工作原理及应用分析

日期:2008-8-11 22:56:18 来源:中国自动化网

点击: 作者:

点击: 作者:

点击【 大 中 小 】放大字体.

一、并条机自调匀整在并条工艺中的重要作用

在并条生产过程中,棉条只能作随机抽样检验,这样虽然可以保证棉条不出现系统性偏差,但不可能保证棉条局部性、突发性的重偏和重不匀严重偏差。在高支纱的纺制过程中,这种不可控的缺陷是严重的。随着纺织技术的进步以及电子信息技术和计算机技术的飞速发展,并条机自调匀整发展到现在,已有了质的飞跃,已成功地大量应用到了生产实践中,能稳定、有效地解决并条生产中这种不可控的缺陷。它可使棉条重偏和重不匀保持在可控的、较好的范围内,有效的解决了棉条偶然性偏差。下面我们就FA319自调匀整的基本原理、技术应用和实际效果作一些分析、探讨。

并条机自调匀整是在生产过程中对棉条进行全过程的检测、调整。成熟的短片断自调匀整反应快、精度高、稳定性好,已在大量的生产实践中得到验证,而且我们发现其偏差的产生是有一个过程的,不是突发的,在抽样检验中可及时掌握其趋势,从而加以调整控制。

二、FA319自调匀整的组成及原理

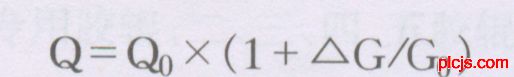

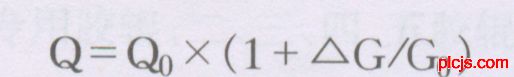

并条是将多根棉条并合在一起再牵伸的纺纱过程中的一道工序,自调匀整并条机则是根据输入棉条的不同重量确定不同的牵伸倍数,即形成一个变牵伸区,来尽可能保证输出棉条重量的一致性。假设单位时间内棉条喂入量为G,标准的喂人量为Gd,它们之间的差值为△G,则实际总牵伸倍数Q与标准牵伸倍数有如下方程式关系:

Q=Qd×(1+△G/Gd)

该公式表明偏差量△G总有实际牵伸倍数Q与之相对应。

为了检测偏差量△G,FA319采用了一组检测齿轮箱,让喂人棉条经过凹凸罗拉,其厚度变化使凸罗拉位置发生变化,其位移量由杠杆放大后传到位移传感器,通过位移传感器将检测的棉条厚度变为相应的电压信号,它们是一一对应的。电压信号传人匀整控制部分与标准棉条厚度对应的电压值比较,经CPu运算处理后产生输出电压信号控制伺服系统,改变伺服电机的转速和方向,通过差动箱与主机转速合成机器上二、三罗拉及后面部分的转速。一罗拉及前面部分的转速是固定的,这样在一、二罗拉间形成了一个变牵伸区。通过改变牵伸倍数,使输出棉条轻重基本一致。这涉及到三个方面:

1、检测:检测偏差量△G是整套匀整系统的关键之一。检测偏差量的正确与否直接影响到调整是否正确。匀整效果好坏主要由二方面决定。其一是检测偏差量是否准确。其二是伺服电机变速时间及幅度是否合适,即所检测的棉条经匀整系统处理后在牵伸区刚好对应于相应的牵伸倍数。这涉及到死区长度和放大倍数问题。这个问题下面详述。所以检测系统是匀整系统能正常工作的基础。检测的准确性由二方面来保证,其一是电气上是否有精确稳定的位移传感器及变换电路。其二是机械上是否有一套合适、稳定、误差小的检测传动机构。FA319上采用德国novotechnik位移传感器,精度达0.05%,线性度好、精度高、稳定性好。机械部分采用一套高精度的凹凸罗拉配合检测齿轮箱装配,利用杠杆原理,采用大弹簧加压,压力稳定,重复精度高。可以很好地满足要求。整套机构的高精密性要求维护保养要及时、适当,要定期检查防止异外的情况使检测罗拉跳动过大或损坏性磨损。线性位移传感器的工作范围是±5mm对应于±10V电压,所以传感器的标定很重要,一般情况下用2mm、4mm、6mm塞规来确定,用4mm塞规塞在凹凸罗拉间加压,调整位移传感器到0位,使其输出电压为0V,再分别用2mm、6mm塞规确定其线性范围,并读入USG控制器内,根据棉条定重大小凹凸罗拉有三种厚度:6mm、7mm、8mm。一般的正常棉条加压后在4ITlln左右为宜。即棉条定重轻时应选6mm,反之则选8mm,一般用7mm。

从上面的分析可以看出检测是以棉条的厚度来变换其重量的,这就决定了当改支,改变车速等情况下要对匀整系统作重新标定,因为棉花品质不同时,其纤维长度、密度等是有差异的,棉纤维间含有空气,使得棉条在不同车速时检测厚度也不一样。所谓匀整标定,就是使匀整系统采样凹凸罗拉间棉条的厚度所对应的电压信号值,形成标准棉条的电压参考值,用于匀整系统和其他棉条作比较,确定偏差值。具体要如下操作:在匀整关闭的情况下,通过机械调整使输出棉条的重量达到标准定重,再打开匀整,开车跑一段棉条进行标定,匀整系统采样,形成一个较准确的标准棉条电压参考值读人系统内部。所以调整工艺或机器后重新进行匀整标定是必要的。

另外本系统在棉条出口处采用FP喇叭口传感器对出条进行检测,该传感器为纤维压力传感器,在线检测输出棉条的质量,并可根据系统设定的相关质量指标极限进行报警和停车。它不参与调整。在线检测的主要内容有:当前棉条重量偏差A%,1m、3 m、10m、100m,棉条片断的重量Cv%值和条干CV%值,瞬时棉条重量变化图,重量偏差曲线图、波谱图、瞬时牵伸倍数等,另外有A%、A%-S、Cv%、CVl等指标可进行报警和停车设定。为确保检测准确,另有两项设定:一是棉条检测最低速度,一般是正常生产速度的75%一95%,达到这个速度,在线检测系统才开始检测。二是匀整工作的最低速度,机器达到这个速度时匀整系统才开始工作,它是指喂入速度,该速度不能大于正常生产时的喂人速度。FP传感器也需经常进行标定,以保证在线检测值的相对正确。避免无故报警停车。

本机上测速感器共有4只,匀整系统需要它准确反应机器相关部位的速度,用于调整,所以测速要准确,检测面一般要调整到与检测齿轮外圆相距一层薄纸的距离并固定好。

2、控制部分。它是匀整系统的核心部分,是一套高性能的微机系统,具有强大的数据运算和处理能力,实时性好。位移传感器的信号进人控制系统后经A/I)变换器变为数值信号,经(;PtJ运算处理后再经过D/A变换器变换为相应的控制电压送人伺服系统,控制伺服电机变化转速和方向,达到改变相应棉条片断的牵伸倍数的目的,使出条重量一致。该匀整系统每2mm采样一次,在车速为600米/寸系统的最小校正片断可达2mm。

这里要强调的是死区长度和放大倍数两个重要的参数。由于本系统是先检测后匀整,检测点距离变牵伸区变速点有一段距离,死区长度决定了匀整机构对喂人棉条偏差的响应延迟时间,要获得理想的匀整效果,就要使控制系统的延迟时间与棉条通过检测点到匀整点的时间配合适当,使棉条在正确的时间与位置变速,达到匀整的目的,否则会破坏棉条的均匀度,直接影响棉条重不匀和条干CV%值。精确调整死区长度,可使它们达到最佳的吻合状态,即找到一个正确的匀整点。实践中可用阶跃试验来检测匀整点是否合适。具体方法是正常开车时,加条或者减条,在接口位置作记号,通过匀整后停车取相关棉条作萨氏条干试验,在其曲线图上有一高一低两个明显高于正常状态的波时,匀整点是正确的,该波愈小匀整效果愈好。在原料、工艺改变时,棉条许多特性都发生了变化,所以必须对死区长度进行重新校正。

放大倍数决定了匀整机构对喂入量的变化响应程度,就是说喂人量变化了一定量,匀整系统调节的程度是否与之相适应,这由放大倍数的调节来实现,放大倍数的调整要通过实验来完成,即做加减条实验,在匀整范围内(一般是±25%)加条或者减条,取样称重,输出条重量应和正常时一样,即可确定放大倍数是合适的,加条时重、减条时轻则表明放倍数略小,反之则为略大,如果执行机构选配得当,放大倍数一般为100%。

3、伺服系统及差动箱

这是匀整系统的执行部分,通过这部分实现对棉条的调节,所以伺服系统的精度、响应时间、动态特性是很重要的,FA319上选用了德国伦茨伺服系统,动态响应时间为1ms,精度高、响应快,完全能满足要求,其伺服电机的转速通过机器上差动箱体与主机转速合成一个输出转速,精确控制棉条的喂人速度,使匀整效果显著、稳定。

P.L.C.技.术.网——可编程控制器技术门户

在并条生产过程中,棉条只能作随机抽样检验,这样虽然可以保证棉条不出现系统性偏差,但不可能保证棉条局部性、突发性的重偏和重不匀严重偏差。在高支纱的纺制过程中,这种不可控的缺陷是严重的。随着纺织技术的进步以及电子信息技术和计算机技术的飞速发展,并条机自调匀整发展到现在,已有了质的飞跃,已成功地大量应用到了生产实践中,能稳定、有效地解决并条生产中这种不可控的缺陷。它可使棉条重偏和重不匀保持在可控的、较好的范围内,有效的解决了棉条偶然性偏差。下面我们就FA319自调匀整的基本原理、技术应用和实际效果作一些分析、探讨。

WWW_PLCJS※COM-PLC-技.术_网(可※编程控※制器技术门户)

并条机自调匀整是在生产过程中对棉条进行全过程的检测、调整。成熟的短片断自调匀整反应快、精度高、稳定性好,已在大量的生产实践中得到验证,而且我们发现其偏差的产生是有一个过程的,不是突发的,在抽样检验中可及时掌握其趋势,从而加以调整控制。

WWW_PLCJ-S_COM-PLC-技.术_网(可-编程控-制器技术-门户)

二、FA319自调匀整的组成及原理

P_L_C_技_术_网——可——编——程——控-制-器-技——术——门——户

并条是将多根棉条并合在一起再牵伸的纺纱过程中的一道工序,自调匀整并条机则是根据输入棉条的不同重量确定不同的牵伸倍数,即形成一个变牵伸区,来尽可能保证输出棉条重量的一致性。假设单位时间内棉条喂入量为G,标准的喂人量为Gd,它们之间的差值为△G,则实际总牵伸倍数Q与标准牵伸倍数有如下方程式关系:

WWW_PLCJS※COM-PLC-技.术_网(可※编程控※制器技术门户)

WWW_PLCJ-S_COM-PLC-技.术_网(可-编程控-制器技术-门户)

Q=Qd×(1+△G/Gd)

WWW_PLCJS※COM-PLC-技×术_网(可编程控※制器技术门户)

该公式表明偏差量△G总有实际牵伸倍数Q与之相对应。

——可——编——程——控-制-器-技——术——门——户

为了检测偏差量△G,FA319采用了一组检测齿轮箱,让喂人棉条经过凹凸罗拉,其厚度变化使凸罗拉位置发生变化,其位移量由杠杆放大后传到位移传感器,通过位移传感器将检测的棉条厚度变为相应的电压信号,它们是一一对应的。电压信号传人匀整控制部分与标准棉条厚度对应的电压值比较,经CPu运算处理后产生输出电压信号控制伺服系统,改变伺服电机的转速和方向,通过差动箱与主机转速合成机器上二、三罗拉及后面部分的转速。一罗拉及前面部分的转速是固定的,这样在一、二罗拉间形成了一个变牵伸区。通过改变牵伸倍数,使输出棉条轻重基本一致。这涉及到三个方面:

WWW※PLCJS_COM-PL#C-技.术_网(可编※程控※制器技术门户)

1、检测:检测偏差量△G是整套匀整系统的关键之一。检测偏差量的正确与否直接影响到调整是否正确。匀整效果好坏主要由二方面决定。其一是检测偏差量是否准确。其二是伺服电机变速时间及幅度是否合适,即所检测的棉条经匀整系统处理后在牵伸区刚好对应于相应的牵伸倍数。这涉及到死区长度和放大倍数问题。这个问题下面详述。所以检测系统是匀整系统能正常工作的基础。检测的准确性由二方面来保证,其一是电气上是否有精确稳定的位移传感器及变换电路。其二是机械上是否有一套合适、稳定、误差小的检测传动机构。FA319上采用德国novotechnik位移传感器,精度达0.05%,线性度好、精度高、稳定性好。机械部分采用一套高精度的凹凸罗拉配合检测齿轮箱装配,利用杠杆原理,采用大弹簧加压,压力稳定,重复精度高。可以很好地满足要求。整套机构的高精密性要求维护保养要及时、适当,要定期检查防止异外的情况使检测罗拉跳动过大或损坏性磨损。线性位移传感器的工作范围是±5mm对应于±10V电压,所以传感器的标定很重要,一般情况下用2mm、4mm、6mm塞规来确定,用4mm塞规塞在凹凸罗拉间加压,调整位移传感器到0位,使其输出电压为0V,再分别用2mm、6mm塞规确定其线性范围,并读入USG控制器内,根据棉条定重大小凹凸罗拉有三种厚度:6mm、7mm、8mm。一般的正常棉条加压后在4ITlln左右为宜。即棉条定重轻时应选6mm,反之则选8mm,一般用7mm。

WWW※PLCJS_COM-PL#C-技.术_网(可编※程控※制器技术门户)

从上面的分析可以看出检测是以棉条的厚度来变换其重量的,这就决定了当改支,改变车速等情况下要对匀整系统作重新标定,因为棉花品质不同时,其纤维长度、密度等是有差异的,棉纤维间含有空气,使得棉条在不同车速时检测厚度也不一样。所谓匀整标定,就是使匀整系统采样凹凸罗拉间棉条的厚度所对应的电压信号值,形成标准棉条的电压参考值,用于匀整系统和其他棉条作比较,确定偏差值。具体要如下操作:在匀整关闭的情况下,通过机械调整使输出棉条的重量达到标准定重,再打开匀整,开车跑一段棉条进行标定,匀整系统采样,形成一个较准确的标准棉条电压参考值读人系统内部。所以调整工艺或机器后重新进行匀整标定是必要的。

WWW_P※LCJS_COM-PLC-)技.术_网

另外本系统在棉条出口处采用FP喇叭口传感器对出条进行检测,该传感器为纤维压力传感器,在线检测输出棉条的质量,并可根据系统设定的相关质量指标极限进行报警和停车。它不参与调整。在线检测的主要内容有:当前棉条重量偏差A%,1m、3 m、10m、100m,棉条片断的重量Cv%值和条干CV%值,瞬时棉条重量变化图,重量偏差曲线图、波谱图、瞬时牵伸倍数等,另外有A%、A%-S、Cv%、CVl等指标可进行报警和停车设定。为确保检测准确,另有两项设定:一是棉条检测最低速度,一般是正常生产速度的75%一95%,达到这个速度,在线检测系统才开始检测。二是匀整工作的最低速度,机器达到这个速度时匀整系统才开始工作,它是指喂入速度,该速度不能大于正常生产时的喂人速度。FP传感器也需经常进行标定,以保证在线检测值的相对正确。避免无故报警停车。

WWW_PLC※JS_COM-PmLC-技.术_网

本机上测速感器共有4只,匀整系统需要它准确反应机器相关部位的速度,用于调整,所以测速要准确,检测面一般要调整到与检测齿轮外圆相距一层薄纸的距离并固定好。

WWW※PLCJS_COM-PL#C-技.术_网(可编※程控※制器技术门户)

2、控制部分。它是匀整系统的核心部分,是一套高性能的微机系统,具有强大的数据运算和处理能力,实时性好。位移传感器的信号进人控制系统后经A/I)变换器变为数值信号,经(;PtJ运算处理后再经过D/A变换器变换为相应的控制电压送人伺服系统,控制伺服电机变化转速和方向,达到改变相应棉条片断的牵伸倍数的目的,使出条重量一致。该匀整系统每2mm采样一次,在车速为600米/寸系统的最小校正片断可达2mm。

WW.W_PLC※JS_C,OM-PL,C-技.术_网

这里要强调的是死区长度和放大倍数两个重要的参数。由于本系统是先检测后匀整,检测点距离变牵伸区变速点有一段距离,死区长度决定了匀整机构对喂人棉条偏差的响应延迟时间,要获得理想的匀整效果,就要使控制系统的延迟时间与棉条通过检测点到匀整点的时间配合适当,使棉条在正确的时间与位置变速,达到匀整的目的,否则会破坏棉条的均匀度,直接影响棉条重不匀和条干CV%值。精确调整死区长度,可使它们达到最佳的吻合状态,即找到一个正确的匀整点。实践中可用阶跃试验来检测匀整点是否合适。具体方法是正常开车时,加条或者减条,在接口位置作记号,通过匀整后停车取相关棉条作萨氏条干试验,在其曲线图上有一高一低两个明显高于正常状态的波时,匀整点是正确的,该波愈小匀整效果愈好。在原料、工艺改变时,棉条许多特性都发生了变化,所以必须对死区长度进行重新校正。

W1WW_P4LCJS_COM-PLC-技.术_网

放大倍数决定了匀整机构对喂入量的变化响应程度,就是说喂人量变化了一定量,匀整系统调节的程度是否与之相适应,这由放大倍数的调节来实现,放大倍数的调整要通过实验来完成,即做加减条实验,在匀整范围内(一般是±25%)加条或者减条,取样称重,输出条重量应和正常时一样,即可确定放大倍数是合适的,加条时重、减条时轻则表明放倍数略小,反之则为略大,如果执行机构选配得当,放大倍数一般为100%。

WWW_P※LCJS_CO※M-PLC-技-.术_网

3、伺服系统及差动箱

WWcW_PLCJS_COM-PLC-技.术_网

这是匀整系统的执行部分,通过这部分实现对棉条的调节,所以伺服系统的精度、响应时间、动态特性是很重要的,FA319上选用了德国伦茨伺服系统,动态响应时间为1ms,精度高、响应快,完全能满足要求,其伺服电机的转速通过机器上差动箱体与主机转速合成一个输出转速,精确控制棉条的喂人速度,使匀整效果显著、稳定。

本新闻共2页,当前在第1页1 2

WWW_P※LCJS_CO※M-PLC-技-.术_网

评论内容

载入中...

载入中...

P

L

C

技

术

网

|

可

编

程

控

制

器

技

术

门

户

|

十

万

P

L

C

工

程

师

的

共

同

选

择

!

L

C

技

术

网

|

可

编

程

控

制

器

技

术

门

户

|

十

万

P

L

C

工

程

师

的

共

同

选

择

!

·最新招聘信息

·最新求职信息

·推荐产品

·推荐厂商

·栏目热门排行

·站内热门排行