双边剪夹送辊监控系统的设计与实现

日期:2006-5-7 23:20:13 来源:本文摘自《PLC&FA》

点击: 作者:未知

点击: 作者:未知

点击【 大 中 小 】放大字体.

双边剪机组是轧钢厂精整车间的关键设备之一,主要负责对成型后的钢板进行毛边剪切,使之成为最终成品。整个双边剪机组从控制角度可分为主剪系统、夹送辊和辊道控制系统、横移系统、间隙调整系统、激光划线系统、钢板对正系统等6个子系统。为了防止钢板在剪切的过程中跑偏,确保钢板的剪切尺寸和送板步长,双边剪8台夹送辊的同步性控制非常重要。某轧钢厂双边剪机组控制系统的改造项目中,采用了基于PROFIBUS总线的分布式全数字双边剪夹送辊传动控制方案,用以取代传统的模拟量控制系统。

为了对改造后的双边剪夹送辊传动控制系统的运行状态进行实时监控,方便机组的量化管理,采用西门子组态软件WINCC作为上位机监控系统的开发平台,用于开发机组的状态监控和数据管理系统。WINCC是优秀的工控组态软件,特别是WINCC V6.0推出以后,在软件体系结构网络结构以及数据库管理等方面都有了很大的改进,使得它的功能更加完善,系统更加开放,组态更加灵活[1]。但是由于WINCC的变量归档周期过长(最短也要500ms),不能满足高速数据采集的要求。为了突破WINCC这个组态瓶颈,充分利用WINCC的开放性特点,采用C脚本编写高速数据采集的全局动作,用于对多个数据的打包接收和处理,并用Visual C++开发ActiveX控件用于高速数据曲线的显示。

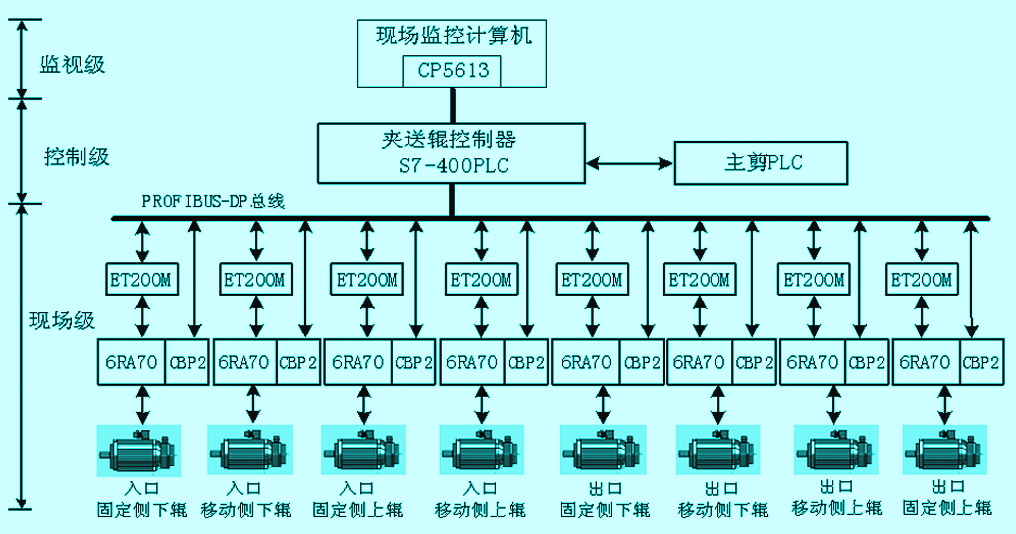

基于PROFIBUS总线的分布式全数字双边剪夹送辊传动控制系统的总体结构如图1所示,自上而下可划分为监视级﹑控制级和现场级三个层次。

2.1 监视级

监视级仅由一台研华IPC610型工控机组成。工控机作为PROFIBUS-DP 2类主站,配置了通讯处理器CP5613,通过PROFIBUS DP标准协议实现与控制级之间的通讯。监视级不直接参与生产过程的控制,而是通过WINCC开发监控软件,实现以下功能:过程监视画面的开发、8台直流电机的速度和电流数据的采集与显示、控制系统主要参数的显示与设置、系统故障监测、双边剪机组运行状况监测等。

2.2 控制级

控制级采用一台S7 PLC 412-2DP作为控制主站,是整个夹送辊传动控制系统的核心。利用STEP7软件进行整个控制级的硬件组态及控制程序的编写与调试,主要完成以下功能:

(1) 根据双边剪机组的工艺要求,控制各夹送辊的运转。为保证钢板在剪切过程中不跑偏,必须确保对8台夹送辊进行同步性控制,因此设置了多种“主从控制”方式[2]。

(2) 完成与主剪控制PLC的信息交换。S7-400 PLC从主剪控制PLC接收夹送辊启动、停止和压板压下等信号。反馈给主剪控制PLC驱动器准备好、驱动器故障、电机风机准备好、电机风机故障等信号。

(3) 为监视级采集现场数据,同时接收来自监视级的控制指令。

2.3 现场级

现场级由8套直流电机控制柜构成。每个控制柜都安装了一台6RA70全数字直流调速装置和智能分布式从站ET200M。6RA70用于实现对驱动夹送辊的直流电机进行速度和力矩控制,而控制柜的开关量和面板操作及显示装置均通过ET200M来控制。6RA70和ET200M智能从站分别通过CBP2通讯模块和IM153接口模块,接入PROFIBUS-DP总线,实现与控制级PLC的通讯。

3 监测数据采集方案

3.1 WINCC通讯原理

WINCC使用变量管理器对变量进行集中管理。变量管理器的任务是从控制系统(如PLC)中取出请求的变量值。这个过程通过集成在WINCC项目中的通讯驱动程序来完成。通讯驱动程序利用其通道单元构成WINCC与过程处理之间的接口。变量管理器到控制系统的基于硬件的连接是利用通讯处理器(如CP5613)来实现的。WINCC驱动程序使用通讯处理器向PLC发送请求消息,然后,通讯处理器将PLC回答消息请求的过程值发回WINCC变量管理器。WINCC与PLC之间的数据交换是监控系统的基础。因此,在利用WINCC进行监控系统开发之前必须先进行变量组态,确定数据采集方案。

1 引言

WWW_PLC※JS_COM-PLC-技.术_网(可编程控※制器技术门户)

双边剪机组是轧钢厂精整车间的关键设备之一,主要负责对成型后的钢板进行毛边剪切,使之成为最终成品。整个双边剪机组从控制角度可分为主剪系统、夹送辊和辊道控制系统、横移系统、间隙调整系统、激光划线系统、钢板对正系统等6个子系统。为了防止钢板在剪切的过程中跑偏,确保钢板的剪切尺寸和送板步长,双边剪8台夹送辊的同步性控制非常重要。某轧钢厂双边剪机组控制系统的改造项目中,采用了基于PROFIBUS总线的分布式全数字双边剪夹送辊传动控制方案,用以取代传统的模拟量控制系统。

WWW_P※LCJS_COM-PLC-)技.术_网

为了对改造后的双边剪夹送辊传动控制系统的运行状态进行实时监控,方便机组的量化管理,采用西门子组态软件WINCC作为上位机监控系统的开发平台,用于开发机组的状态监控和数据管理系统。WINCC是优秀的工控组态软件,特别是WINCC V6.0推出以后,在软件体系结构网络结构以及数据库管理等方面都有了很大的改进,使得它的功能更加完善,系统更加开放,组态更加灵活[1]。但是由于WINCC的变量归档周期过长(最短也要500ms),不能满足高速数据采集的要求。为了突破WINCC这个组态瓶颈,充分利用WINCC的开放性特点,采用C脚本编写高速数据采集的全局动作,用于对多个数据的打包接收和处理,并用Visual C++开发ActiveX控件用于高速数据曲线的显示。

WWW_PLC※JS_COM-PmLC-技.术_网

2 监控系统的总体结构

WWW_PLCJS_COM-PLC-技.术_网

基于PROFIBUS总线的分布式全数字双边剪夹送辊传动控制系统的总体结构如图1所示,自上而下可划分为监视级﹑控制级和现场级三个层次。

WWW_P※LCJS_COM-PLC-)技.术_网

WWW_PL※CJS_COM-PLC-技.术_网

WWW_PLC※JS_COM-PLC-技.术_网(可编程控※制器技术门户)

图1 双边剪夹送辊控制系统的总体结构

WWW※PLCJS_COM-PL#C-技.术_网(可编※程控※制器技术门户)

WWW_PLCJS@_COM%-PLC-技.术_网

2.1 监视级

WWW_PLCJS@_COM%-PLC-技.术_网

监视级仅由一台研华IPC610型工控机组成。工控机作为PROFIBUS-DP 2类主站,配置了通讯处理器CP5613,通过PROFIBUS DP标准协议实现与控制级之间的通讯。监视级不直接参与生产过程的控制,而是通过WINCC开发监控软件,实现以下功能:过程监视画面的开发、8台直流电机的速度和电流数据的采集与显示、控制系统主要参数的显示与设置、系统故障监测、双边剪机组运行状况监测等。

WW.W_PLC※JS_C,OM-PL,C-技.术_网

2.2 控制级

P.L.C.技.术.网——可编程控制器技术门户

控制级采用一台S7 PLC 412-2DP作为控制主站,是整个夹送辊传动控制系统的核心。利用STEP7软件进行整个控制级的硬件组态及控制程序的编写与调试,主要完成以下功能:

WWW_PLCJS@_COM%-PLC-技.术_网

(1) 根据双边剪机组的工艺要求,控制各夹送辊的运转。为保证钢板在剪切过程中不跑偏,必须确保对8台夹送辊进行同步性控制,因此设置了多种“主从控制”方式[2]。

WWW_PLCJS※COM-PLC-技×术_网(可编程控※制器技术门户)

(2) 完成与主剪控制PLC的信息交换。S7-400 PLC从主剪控制PLC接收夹送辊启动、停止和压板压下等信号。反馈给主剪控制PLC驱动器准备好、驱动器故障、电机风机准备好、电机风机故障等信号。

WWW.PLCJS.COM——可编程控制器技术门户

(3) 为监视级采集现场数据,同时接收来自监视级的控制指令。

W1WW_P4LCJS_COM-PLC-技.术_网

2.3 现场级

——可——编——程——控-制-器-技——术——门——户

现场级由8套直流电机控制柜构成。每个控制柜都安装了一台6RA70全数字直流调速装置和智能分布式从站ET200M。6RA70用于实现对驱动夹送辊的直流电机进行速度和力矩控制,而控制柜的开关量和面板操作及显示装置均通过ET200M来控制。6RA70和ET200M智能从站分别通过CBP2通讯模块和IM153接口模块,接入PROFIBUS-DP总线,实现与控制级PLC的通讯。

WWcW_PLCJS_COM-PLC-技.术_网

WWW.PLCJS.COM——可编程控制器技术门户

3 监测数据采集方案

WW.W_PLC※JS_C,OM-PL,C-技.术_网

3.1 WINCC通讯原理

WWW_PLCJS_COM-PLC-技.术_网

WINCC使用变量管理器对变量进行集中管理。变量管理器的任务是从控制系统(如PLC)中取出请求的变量值。这个过程通过集成在WINCC项目中的通讯驱动程序来完成。通讯驱动程序利用其通道单元构成WINCC与过程处理之间的接口。变量管理器到控制系统的基于硬件的连接是利用通讯处理器(如CP5613)来实现的。WINCC驱动程序使用通讯处理器向PLC发送请求消息,然后,通讯处理器将PLC回答消息请求的过程值发回WINCC变量管理器。WINCC与PLC之间的数据交换是监控系统的基础。因此,在利用WINCC进行监控系统开发之前必须先进行变量组态,确定数据采集方案。

WWW_PLCJS@_COM%-PLC-技.术_网

评论内容

载入中...

载入中...

P

L

C

技

术

网

|

可

编

程

控

制

器

技

术

门

户

|

十

万

P

L

C

工

程

师

的

共

同

选

择

!

L

C

技

术

网

|

可

编

程

控

制

器

技

术

门

户

|

十

万

P

L

C

工

程

师

的

共

同

选

择

!

·最新招聘信息

·最新求职信息

·推荐产品

·推荐厂商

·栏目热门排行

·站内热门排行