点击: 作者:未知

摘 要:可编程控制器在高于24V的直流电压等级控制回路中应用时需解决输入模块的电压变换和谐波干扰等问题。介绍基于直流110V电压控制回路的一个应用。

关键词:可编程控制器;输入信号;DC/DC变换

一、引言

可编程控制器(以下简称PLC)的输入模块可以接受交流220V/110V、直流24V和开关量的输入信号,经实际测量,其中直流电压信号允许范围在12~30V左右(各公司的产品会略有不同),超过此数值后PLC工作状态即不稳定或烧毁输入模块。而我国现行的许多电气控制系统的电压等级仍为110V直流,并且这些控制系统的逻辑控制回路庞大、复杂,不便对其进行更改。最有效的办法是利用电力电子技术中的斩波器对于高电压信号(如直流110V电压信号)进行DC/DC变换,经滤波后为PLC提供标准输入信号。

二、技术分析

以PLC取代原有继电器控制逻辑遇到的问题是,原有控制回路输入信号为直流110V电压值,采用的逻辑部件为110V直流继电器,该继电器除了存在由于机械卡涩、接触不良等原因造成的继电器不动作、误动作问题外还经常因直通电弧而烧坏接点,当输入信号较弱时继电器经常不动作,故障率较高并且维护费用大。因此,应选择可靠性高、维护方便的新型器件对原直流通继电器进行替换,而PLC的各项指标均超过传统继电器的功能,只是其直流输入信号电压标准为24V并且信号应经过滤波并保持稳定。利用电力电子技术中的直流斩波器技术,可将一固定直流电压变换成可变的直流电压,采用DC/DC变换电路就可将直流110V变换到直流24V。它在电压变换同时还能有效地抑制网侧谐波电源电流的作用。本控制系统周围存在众多的大功率电气设备,具有强电磁干扰,因此在设计中还应解决电源波动和电磁辐射对PLC的影响。原有控制逻辑硬件上采用继电器来实现电气信号的转换、保持和控制,采用OMRON C200H可编程控制器以智能化数字逻辑完全取代原有继电器逻辑,利用软件编程将原继电器的“硬接点”变为“软接点”,对提高系统可靠性、强化控制精度非常有效。

三、工作原理

用直流斩波器进行DC/DC变换比传统的电阻变换节约电能20%~30%,直流斩波不仅能起到调压作用,同时还可以有效地抑制网侧谐波电流的影响。本文所涉及到的控制现场运行着许多大功率电气设备,因此应确保输入信号稳定且无干扰或将干扰减到最小。

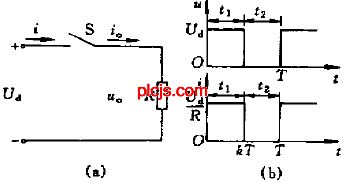

图1 斩波器工作的基本原理和输出波形

图1a给出了斩波器工作的基本原理图。其中R为负载,当开关S闭合时,直流电压加到R上,并持续t1时间,当开关切断时,负载上的电压为零,并持续t2时间,这时T=t1+t2,为斩波器的工作周期,斩波器的输出波形如图1b所示范区。若定义斩波器的工作频率k=t1/T,则从波形图得到输出平均电压值:

![]()

其输出电压有效值为:

![]()

假设斩波器是无损,则输入功率Pi应与输出功率相等。

![]()

直流电侧的等效电阻:

![]()

由以上各式可知,当工作率由零变为到1时,输出电压平均值从零变到Ud,其等效电阻也随着k变化。

经过实际的DC/DC变换电路可从直流110V侧获得直流24V标准信号。另外,在电路设计中还应充分考虑谐波发热、信号干扰及电源电压波动和畸变的影响,具体可采用L-C滤波,并通过提高斩波频率,降低L-C谐振频率,减少斩波器中的电流脉动幅值来调整。

四、实现方法

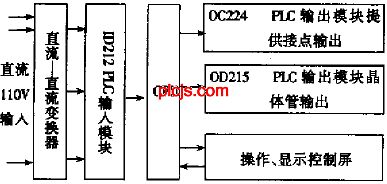

PLC采用UPS净化电源,信号输入模块采用OMRON公司ID212输入模块,该模块为16:1公共点,输入电压为24V直流,输入量为经过DC/DC变换的24V直流信号。可编程中央处理器(CPU)模块主要处理信号的输入、输出和信号逻辑变换。由CPU处理的信号经OC224模块输出接点信号,经OD215模块输出到操作、显示控制屏。结构框图如图2所示。

图2 结构框图

五、结束语

实际情况表明,用上述设计方法实现的DC/DC变换器输出的直流24V电压信号波动范围小,通过滤波处理后完全达到PLC输入模块对信号质量的要求,在强电磁干扰

L

C

技

术

网

|

可

编

程

控

制

器

技

术

门

户

|

十

万

P

L

C

工

程

师

的

共

同

选

择

!