点击: 作者:周范

1改造方案的设计:

根据生产工艺的要求我们设备部为门发泡电气部分改造定下了各状态的动作顺序

1.手动:能实现线体运行,冲注电机左行、右行,合模,开模,合锁,开锁,冲注油缸上、下的任何一个单一的动作,为自动生产做准备工作。在手动时,线体运行和冲注缸移动都只有慢速。

2.空循环:线体不停的进行连续慢速运转。这个功能是为了让10个夹具在烘道都能均匀加热。

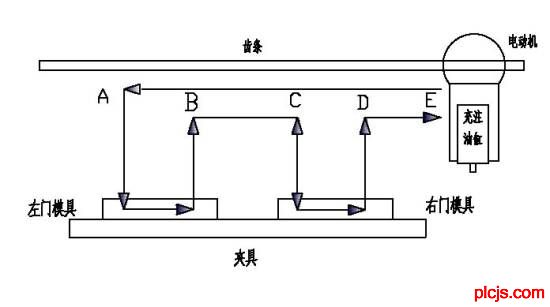

3.自动:如图1

图1 左右门发泡示意简图

A:左门开始冲注区

B:左门冲注结束区

C:右门开始冲注区

D:右门冲注结束区

以下文章中如果单独出现:A、B、C、D,指的就是图1中的四个位置。

初始位:先用手动把各动作处在如下状态。夹具打开到位(开模原位),发泡头原位(右到位),注射枪头原位(上到位),线体停止到位,开锁原位,合锁原位 并把转换开关打在自动状态,各保护开关处于正常位置。

运行过程:按下循环启动按扭 发泡头快速左行至A设定区停止 冲注油缸下降 发泡头向右慢移并根据冲注量注料 右移至B区停止并使冲注缸上升 发泡头继续向右快移至C区停止 冲注油缸下降 发泡头向右慢移并根据冲注量注料 右移至D区停止并使冲注缸上升 快速右移至E位(发泡头原位)停止 合模 合锁 合锁回位 线体快速 线体慢速 线体停止 开锁 开锁回位 开模,然后等待下一个循环。

还要能使左门或右门进行单独冲注发泡。如单发左门,发泡头B区上升后直接右移至E位;单发右门的话,左移至C区就停止左移,冲注油缸下降,冲注完成后右移至E位。发泡头移动速度和线体移动速度都要可调。

该改造的主要技术难点在冲注位置如图1的A、B、C、D和冲注量的自动识别。那是因为门体型号不同,外形也不一样,对不同夹具上门体的冲注定位区A、B、C、D都不一样。10个夹具说不定有几十个定位区,每个夹具的定位区都要自动识别;10个夹具上的20个门体也可能有好多不同的冲注量,也要能自动识别,和夹具号自动识别。

2选择设计方案

一般电气设计有以下几种方案,传统的继电器线路,电子数字电路,可编程序控制器等。传统的继电器线路在一般简单的逻辑电路中应用还可以,但在我们这台需要大量数据运算时就显得有点力不从心了;电子数字电路,它要专门的PCB板设计,数字电路设计,工艺复杂,周期也实在太长,抗干扰性差,在需要复杂的电气设计和大量数字运算时显得困难重重等,最重要的是谁也没有把握一次成功;还有就是采用可编程序控制器,这个方案的特点是PLC的生产厂家众多产品成熟,可供选择的余地大,可采用不同的模块搭配,而实现不同的功能应用灵活,当然也能实现逻辑控制和数据运算等等,工作量少,抗干扰性强,安装维持也方便,还有由于外围线路接线非常简单,改造周期就短,资金少,所以就采用PLC。

L

C

技

术

网

|

可

编

程

控

制

器

技

术

门

户

|

十

万

P

L

C

工

程

师

的

共

同

选

择

!