改造热电厂锅护减温系统(1)

日期:2010-9-19 21:33:46 点击:

来源:网络

作者: 未知

来源:网络

作者: 未知

点击【 大 中 小 】放大字体.

一、概述

一、概述

目前热电厂配制的65t/h以下锅炉几乎都采用面式减温器。在实际运行过程中由于设计煤种与实际使用煤种普遍不相符,有的甚至差距很大,以及二次风机选型、喷嘴角度布置等各种原因,普遍存在着主汽温度难以控制、易超温的问题。由于超温又没有有效的调节手段,不得不降低锅炉出力,牺牲机组负荷来降温,从而影响企业的经济效益。有些企业由于超温频繁,过热器管已出现脱碳、蠕变、胀粗、甚至爆管,严重威胁着锅炉设备、汽轮机组的安全运行。且面式减温器工作环境恶劣、热交换器温差大,承受着巨大应变,局部零件应力集中,如蛇形减温器总管部位,经常发生环形裂缝,产生泄漏,影响蒸汽品质,不得不停炉检修。本企业二台65t/h锅炉也存在着类似问题。为彻底解决问题,我们在这方面进行了探索,成功地将表面式减温器改造成混合式减温器,取得了满意的效果。

二、存在问题

本企业二台上海锅炉厂生产的SG65/3.82M46665t/h中温、中压抛煤链条炉,设计煤种的元素:Car=55.29%、Har=3.16%、Var=0.91%、0ar=5.39%、Sar=1.83%,War=1.49%,Aar=31.93%,干燥无灰基挥发分Vdaf=38.78%,低位热值Qar=20456kJ/kg,灰渣变形温度t1=1200℃,灰渣软化温度t2=1350℃,灰渣熔化温度t3>1500℃,颗粒度0~3mm≤25%,0~6mm≤50%,最大颗粒≤35mm。1#炉减温器结构为蛇形管,换热面积为5.3m2时。锅炉自1995年投产以后,就发现减温器换热面积偏小,主汽温度难以控制,经常超温,不得不减负荷运行。1996年在2#炉订货时,将减温器芯子由蛇形管换成“U”形管,将热面积增加到13时。改进后,运行情况略有改善,但由于煤种的不稳定,燃烧调节频繁等因素,超温问题未彻底得到解决。出现超温后,即使锅炉补给水全部进人减温器,冷却温度还是无法控制,并且此时汽包水位难以维持(主要是减温器部位流通面积太小)。当开大给水阀门时,汽包水位得以维持,但减温水量又减少(因为减温水系统管道阻力大于给水系统),在操作上难以兼顾汽包水位和主蒸汽温度,最终不得不减负荷运行。投产初期,由于供热量较少,锅炉的出力基本上能满足生产需要,超温矛盾还不十分突出。随着供热量的增加,在不影响发电的前提下,客观上对锅炉的出力提出了更高的要求。不仅要求达到额定出力,有时供热量高峰时段,还希望锅炉能适当超一点出力,这样锅炉超温矛盾就更加突出。且减温器芯子又经常发生泄漏,时常停炉检修,为此决定对减温系统进行技术改造。

三、解决办法

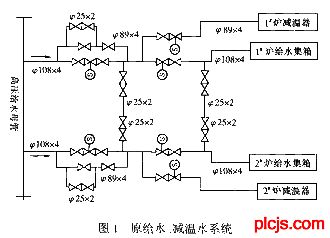

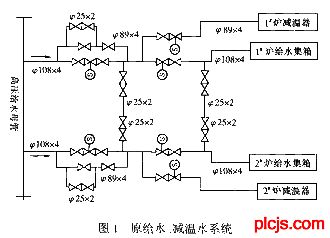

在原有的减温器基础上,再增加换热面积,结构上已不可能。为彻底解决主汽温度超温问题,必须将面式减温器改造成混合式减温器。但这样改造,首先面临的问题是减温水水质问题。由于我厂化学水系统设计上采用软化水,将软化水直接作为减温水喷淋,不符合水质要求,易造成过热器及汽轮机结垢,所以必须重新考虑水源。但仅仅为了减温器用水而改造化学水系统,显然不合理。经过充分论证,决定采用凝结水作为减温器用水,并对原给水、减温水系统进行改造,以符合混合式减温器的使用要求。在2001年、2002年先后完成二台锅炉的减温系统改造,详见系统图1和图2。

1.热力参数计算

根据制造厂提供的经验数据,在给水温度为150℃时,面式减温器的换热面积是按83.7kJ/kg计算吸热量,或按锅炉出力的5%来计算减温器的喷水量;当给水温度低于150℃时,喷水量可以适当减少。考察同类型锅炉相同改造之后的实际运行情况,减温器的喷水量一般在3~4t/h。但有时变化较大,具体原因不明,因为给水与减温水都用除盐水且在同一个给水系统中,能满足使用要求也就没有深入分析原因。而改造后的减温水系统是一个独立的系统,必须对喷水量精确计算。由于现场没有减温器进出口蒸汽测温点,只能按制造厂提供随机文件进行热力计算。减温器进口温度为380℃,出口温度为335℃。经热力计算后,当锅炉出力在65t/h情况下减温水量约3t/h,基本上符合制造厂推荐的经验值,及同类电厂的实际运行情况。但在投产以后,实际用水量与计算水量相差很大,几乎相差一倍,达到5~6t/h左右,主要原因是煤种不同而引起火焰中心提高,造成减温水量偏大。

WWcW_PLCJS_COM-PLC-技.术_网

一、概述

一、概述WWW_PLC※JS_COM-PmLC-技.术_网

目前热电厂配制的65t/h以下锅炉几乎都采用面式减温器。在实际运行过程中由于设计煤种与实际使用煤种普遍不相符,有的甚至差距很大,以及二次风机选型、喷嘴角度布置等各种原因,普遍存在着主汽温度难以控制、易超温的问题。由于超温又没有有效的调节手段,不得不降低锅炉出力,牺牲机组负荷来降温,从而影响企业的经济效益。有些企业由于超温频繁,过热器管已出现脱碳、蠕变、胀粗、甚至爆管,严重威胁着锅炉设备、汽轮机组的安全运行。且面式减温器工作环境恶劣、热交换器温差大,承受着巨大应变,局部零件应力集中,如蛇形减温器总管部位,经常发生环形裂缝,产生泄漏,影响蒸汽品质,不得不停炉检修。本企业二台65t/h锅炉也存在着类似问题。为彻底解决问题,我们在这方面进行了探索,成功地将表面式减温器改造成混合式减温器,取得了满意的效果。

plcjs.技.术_网

二、存在问题

W1WW_P4LCJS_COM-PLC-技.术_网

本企业二台上海锅炉厂生产的SG65/3.82M46665t/h中温、中压抛煤链条炉,设计煤种的元素:Car=55.29%、Har=3.16%、Var=0.91%、0ar=5.39%、Sar=1.83%,War=1.49%,Aar=31.93%,干燥无灰基挥发分Vdaf=38.78%,低位热值Qar=20456kJ/kg,灰渣变形温度t1=1200℃,灰渣软化温度t2=1350℃,灰渣熔化温度t3>1500℃,颗粒度0~3mm≤25%,0~6mm≤50%,最大颗粒≤35mm。1#炉减温器结构为蛇形管,换热面积为5.3m2时。锅炉自1995年投产以后,就发现减温器换热面积偏小,主汽温度难以控制,经常超温,不得不减负荷运行。1996年在2#炉订货时,将减温器芯子由蛇形管换成“U”形管,将热面积增加到13时。改进后,运行情况略有改善,但由于煤种的不稳定,燃烧调节频繁等因素,超温问题未彻底得到解决。出现超温后,即使锅炉补给水全部进人减温器,冷却温度还是无法控制,并且此时汽包水位难以维持(主要是减温器部位流通面积太小)。当开大给水阀门时,汽包水位得以维持,但减温水量又减少(因为减温水系统管道阻力大于给水系统),在操作上难以兼顾汽包水位和主蒸汽温度,最终不得不减负荷运行。投产初期,由于供热量较少,锅炉的出力基本上能满足生产需要,超温矛盾还不十分突出。随着供热量的增加,在不影响发电的前提下,客观上对锅炉的出力提出了更高的要求。不仅要求达到额定出力,有时供热量高峰时段,还希望锅炉能适当超一点出力,这样锅炉超温矛盾就更加突出。且减温器芯子又经常发生泄漏,时常停炉检修,为此决定对减温系统进行技术改造。

WWW_PLC※JS_COM-PmLC-技.术_网

三、解决办法

——可——编——程——控-制-器-技——术——门——户

在原有的减温器基础上,再增加换热面积,结构上已不可能。为彻底解决主汽温度超温问题,必须将面式减温器改造成混合式减温器。但这样改造,首先面临的问题是减温水水质问题。由于我厂化学水系统设计上采用软化水,将软化水直接作为减温水喷淋,不符合水质要求,易造成过热器及汽轮机结垢,所以必须重新考虑水源。但仅仅为了减温器用水而改造化学水系统,显然不合理。经过充分论证,决定采用凝结水作为减温器用水,并对原给水、减温水系统进行改造,以符合混合式减温器的使用要求。在2001年、2002年先后完成二台锅炉的减温系统改造,详见系统图1和图2。

WWW_PL※CJS_COM-PLC-技.术_网

WWW_P※LCJS_COM-PLC-)技.术_网

WW.W_PLC※JS_C,OM-PL,C-技.术_网

WW.W_PLC※JS_C,OM-PL,C-技.术_网

P_L_C_技_术_网——可——编——程——控-制-器-技——术——门——户

WWW_P※LCJS_CO※M-PLC-技-.术_网

1.热力参数计算

WW.W_PLC※JS_C,OM-PL,C-技.术_网

根据制造厂提供的经验数据,在给水温度为150℃时,面式减温器的换热面积是按83.7kJ/kg计算吸热量,或按锅炉出力的5%来计算减温器的喷水量;当给水温度低于150℃时,喷水量可以适当减少。考察同类型锅炉相同改造之后的实际运行情况,减温器的喷水量一般在3~4t/h。但有时变化较大,具体原因不明,因为给水与减温水都用除盐水且在同一个给水系统中,能满足使用要求也就没有深入分析原因。而改造后的减温水系统是一个独立的系统,必须对喷水量精确计算。由于现场没有减温器进出口蒸汽测温点,只能按制造厂提供随机文件进行热力计算。减温器进口温度为380℃,出口温度为335℃。经热力计算后,当锅炉出力在65t/h情况下减温水量约3t/h,基本上符合制造厂推荐的经验值,及同类电厂的实际运行情况。但在投产以后,实际用水量与计算水量相差很大,几乎相差一倍,达到5~6t/h左右,主要原因是煤种不同而引起火焰中心提高,造成减温水量偏大。

WWW_PLCJS_COM-PLC-技.术_网

12下一页>

上一篇: 电力强化信息系统安全管理下一篇: 浅谈配网自动化管理的应用

评论内容

载入中...

载入中...

P

L

C

技

术

网

|

可

编

程

控

制

器

技

术

门

户

|

十

万

P

L

C

工

程

师

的

共

同

选

择

!

L

C

技

术

网

|

可

编

程

控

制

器

技

术

门

户

|

十

万

P

L

C

工

程

师

的

共

同

选

择

!

·最新招聘信息

·最新求职信息

·推荐产品

·推荐厂商

·栏目热门排行

·站内热门排行